Probabilmente i millesimi di secondo più preziosi per l’industria della plastica

- Notizie

- Riferimenti / Storie di successo

- 21.11.2022

- Reading Time: {{readingTime}} min

- Share Article

Contenuti

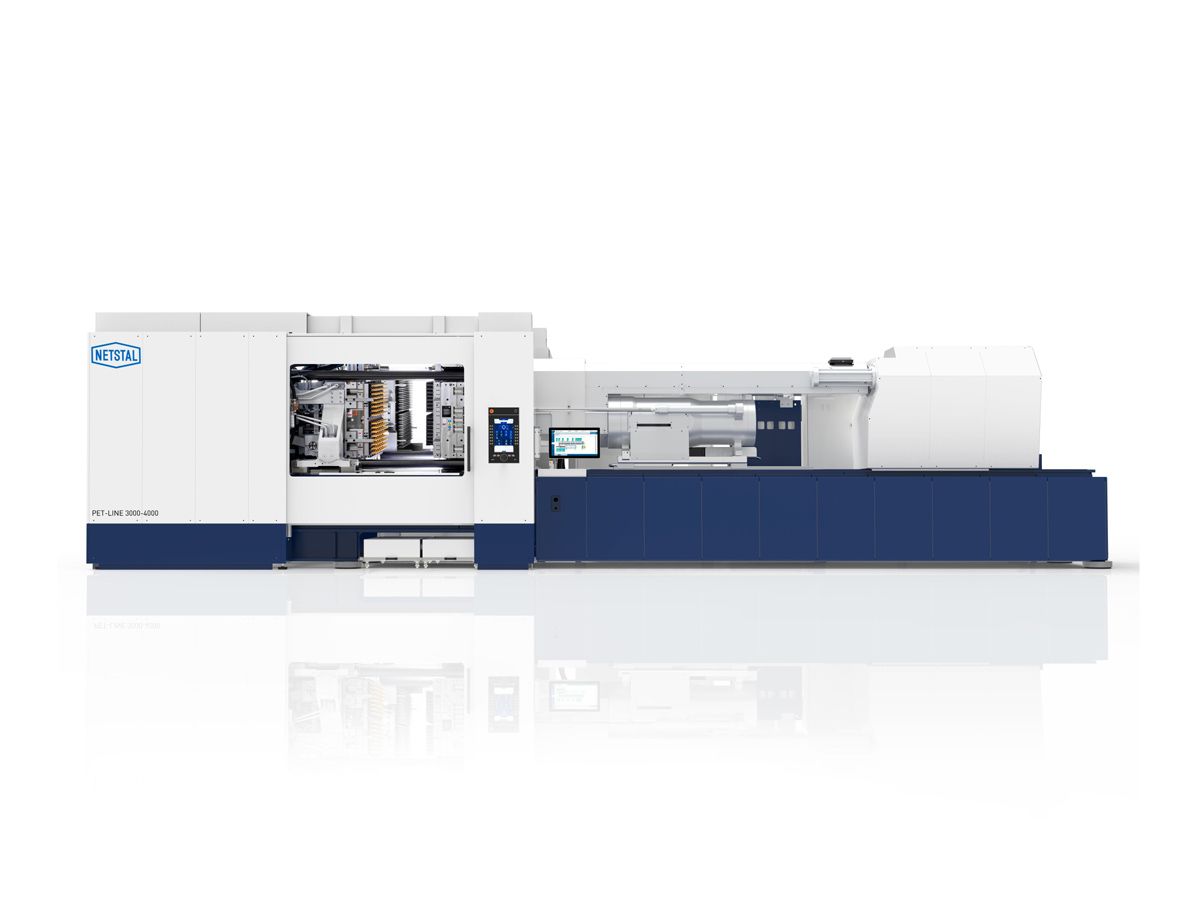

NETSTAL (Näfels, Svizzera) sviluppa produce e distribuisce macchine e sistemi completi per l’industria dello stampaggio a iniezione, con particolare attenzione ai settori dell’ingegneria medica, degli imballaggi a parete sottile, delle chiusure e delle preforme in PET per l’industria delle bevande.

Il processo di stampaggio a iniezione è estremamente automatizzato e gli impianti funzionano 24 ore su 24. Le macchine sono presenti anche in regioni in cui possono verificarsi interruzioni di corrente o in cui la stabilità delle reti elettriche non è sempre garantita. Le interruzioni di corrente possono risultare costose e dispendiose in termini di tempo, per questo NETSTAL ha lavorato per individuare una soluzione che fosse in grado di fare fronte a tali interruzioni nella produzione di PET in modo economicamente vantaggioso e senza danni ai materiali.

Le tendenze del settore del PET

La storia delle bottiglie in PET (PET è l’acronimo di "polietilentereftalato") inizia alla fine degli anni ‘60. La "carriera" internazionale della bottiglia in PET ha inizio nel 1978 con l’introduzione negli Stati Uniti da parte di Coca Cola di una bottiglia da due litri, allora ancora dotata di un fondo realizzato con un materiale diverso.

Attualmente vengono prodotti ogni anno circa 1,5 trilioni di contenitori per bibite di varie dimensioni e materiali, di cui un terzo (500 miliardi) sono contenitori per bevande in PET. L’80% di questi vengono prodotti per contenere acqua e bevande zuccherate gasate. Esattamente per questo mercato NETSTAL ha progettato una nuova serie che ha portato sul mercato nel 2020: la PET-LINE, un impianto pensato in modo particolare per lavorare il PET riciclato (rPET) senza limitazioni.

Essendo il concetto di riciclo dei contenitori in PET molto maturo e diffuso, la SUP (la direttiva Single Use Plastics) non mette in discussione l'approccio per il PET, come avviene per esempio con i cotton fioc o le cannucce. Inoltre, i contenitori in PET possono essere realizzati al 100% da PET riciclato (senza nessun materiale nuovo); la domanda per il PET riciclato è estremamente alta, più alta dell’offerta.

Gli imballaggi e/o i contenitori per le bevande in PET sono in ascesa, il mercato del PET per i contenitori per bibite registra in media una crescita pari a circa il 4% all’anno. Il PET viene sempre più utilizzato anche negli imballaggi destinati agli alimenti, ad esempio per la produzione di vaschette per frutta e verdura. Stefan Kleinfeld, Product manager presso NETSTAL: "Durante il periodo della pandemia da coronavirus, molti eventi e meeting sono stati cancellati in tutto il mondo. Le persone non potevano andare in vacanza. Come conseguenza si è avuto un crollo immenso nella domanda di contenitori in PET, soprattutto di bottigliette (< 1 L) che rappresentano la parte più consistente degli imballaggi in PET (circa l’80%). Adesso il mercato è in ripresa e si inizia a investire nuovamente in nuovi impianti, il portafoglio ordini è in una situazione ottimale".

Gli impianti NETSTAL di nuova generazione necessitano infatti del 10-15% in meno di energia .

Le macchine per stampaggio a iniezione di NETSTAL sono un passo avanti per quanto riguarda il fabbisogno energetico, la velocità e la facilità d’uso. Gli impianti di nuova generazione necessitano infatti del 10-15% in meno di energia rispetto agli impianti concorrenti considerando processi e condizioni comparabili. Gli impianti NETSTAL possono essere messi in funzione dopo pochi giorni di formazione, grazie all’approccio Smart Operation adottato da NETSTAL: ogni impianto può essere controllato con soli quattro pulsanti. Inoltre, gli impianti della PET-LINE sono attualmente i più veloci presenti sul mercato: con un intervallo da un fine corsa all'altro di 1,9 secondi, offrono il tempo di movimento più rapido e la massima produzione, in altre parole: il massimo rendimento.

Nel 1981 NETSTAL ha introdotto sul mercato il suo primo sistema PET. L'azienda svizzera commercializza le proprie macchine per stampaggio a iniezione per il settore industriale del PET anche in mercati e regioni in cui la stabilità della rete elettrica non è sempre garantita o in cui possono verificarsi fluttuazioni di corrente. Si tratta di mercati lucrativi, come i paesi del Sud America, del Sud-Est asiatico ecc. e la tendenza è in crescita. Al fine di garantire una produzione controllata in queste regioni, anche in caso ad es. di interruzioni elettriche, NETSTAL ha lavorato per trovare una soluzione. Il modello teorico è stato sviluppato internamente dagli ingegneri di NETSTAL, mentre della sua attuazione concreta se ne è occupata KEBA Industrial Automation GmbH.

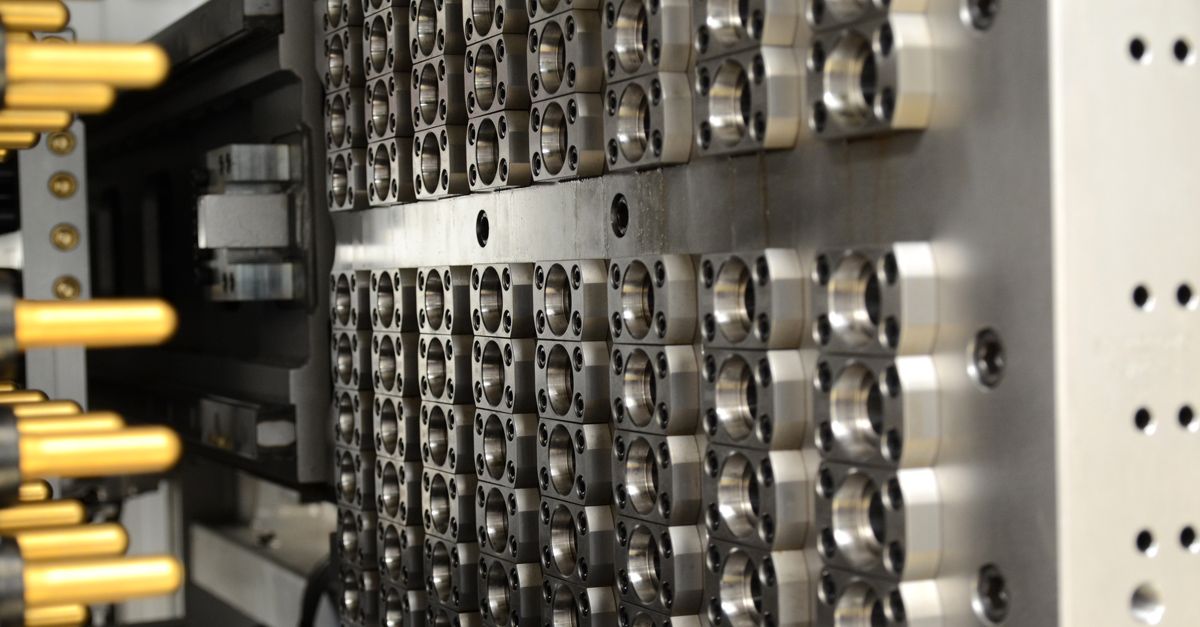

Ambito conflittuale: fabbisogno energetico sempre più elevato rispetto a reti elettriche instabili

La nuova PET-LINE presenta un livello elevato di elettrificazione. Manuel Hausammann, ingegnere per i sistemi di controllo presso NETSTAL: "Lavoriamo con una potenza nominale fino a 240 kW, la potenza e la produzione nello stampaggio a iniezione sono cresciuti sempre di più negli anni. Tuttavia, ci sono ancora molte regioni in cui le reti elettriche sono instabili. Questa combinazione di fattori è spinosa. Cadute di tensione o interruzioni si continuano a verificare e bisogna essere preparati. In qualità di costruttori di macchine si può tuttavia fare in modo che gli scarti e lo sforzo richiesto per riavviare l’impianto siano minimi". Se un impianto di stampaggio a iniezione si ferma improvvisamente, significa che il ciclo non può essere completato. Lo scenario peggiore si ha quando l’interruzione avviene durante il processo di iniezione e la cavità non è stata ancora completamente riempita con la plastica. In questo caso si hanno i cosiddetti "short shot", ossia preforme in PET non completamente iniettate. Queste devono essere rimosse manualmente, un’operazione che potrebbe causare la rottura dell’attrezzo oppure il danneggiamento del rivestimento. In caso in interruzione del ciclo, possono aversi fino a 144 short shot; in questo caso, la perdita di produzione causata dalla pulizia e dal riavvio ammonta a 2 - 3 ore.

Completamento controllato del ciclo

NETSTAL ha sviluppato una funzione che consente di colmare il tempo intercorso tra l’interruzione di corrente e la fine del ciclo. Hausammann: "L’obiettivo era quello di completare il ciclo in corso in modo controllato senza alimentazione di energia esterna, come avviene quando si arresta l’impianto al termine della produzione, facendo in modo che la plastificazione e l’attrezzo restassero puliti e le preforme dell’ultimo ciclo non presentassero scarti".

La soluzione, denominata Cycle Guard, è costituita essenzialmente da due componenti: un accumulatore di energia elettrica estremamente rapido per coprire il breve intervallo temporale subito dopo la caduta di tensione e un accumulatore idraulico per quantità maggiori di energia per la rimozione dei pezzi di plastica e l’arresto dell’impianto. L’idea alla base di Cycle Guard: quando viene a mancare l’alimentazione di rete, viene utilizzata l’energia accumulata nell’accumulatore idraulico, affinché l’impianto continui a funzionare. Per rendere fruibile questa energia, occorre invertire la direzione di mandata della pompa idraulica. Occorrono circa 100 millesimi di secondo. Per colmare questo tempo e fornire l’energia mancante, viene impiegato il sistema di accumulo dell’energia del KeDrive D3 di KEBA.

Quando viene rilevato il guasto di alimentazione, il sistema di accumulo dell’energia elettrica reagisce entro un solo millesimo di secondo e sostituisce per 10-20 msec l’alimentazione dalla rete con una potenza massima di 300 kW. Contemporaneamente tutti gli assi elettrici eseguono un arresto rapido che non interrompe il processo di iniezione. L’energia di frenatura dei motori viene assorbita dall’accumulatore di energia che successivamente stabilizza il circuito intermedio del sistema di azionamento, fino a quando la pompa idraulica inizia a funzionare come generatore e fornisce energia. Questi primi 20 millesimi di secondo sono cruciali per il funzionamento del Cycle Guard.

Il sistema controlla costantemente l’alimentazione elettrica e, in caso di guasto, rifornisce una quantità sufficiente di energia per completare la produzione in modo controllato

Il funzionamento del Cycle Guard prevede quindi due sistemi di accumulo:

Un sistema di accumulo di energia elettrica ultra rapido per colmare brevi guasti di alimentazione o variazioni di potenza nell’arco di millesimi di secondo. Questo sistema è costituito da un accumulatore di energia con condensatori elettrolitici e un energy manager che regola il flusso di potenza e monitora l’accumulatore di energia. Il sistema è ottimizzato per requisiti prestazionali elevati con un tempo di reazione minimo, un ingombro ridotto e un’integrazione semplice nel sistema di azionamento. Grazie all’impiego di condensatori di accumulo, il sistema gestisce senza problemi grandi cicli di carico con frequenza elevata.

Un sistema di accumulo di energia idraulica più lento che funziona con una pompa e un accumulatore idraulico; in questo caso viene accumulata una quantità 100 volte maggiore di energia rispetto al sistema precedente. Questo sistema assicura la copertura in presenza di interruzioni più lunghe. In caso di interruzioni di rete prolungate il ciclo in corso viene controllato e completato in modo sicuro. Le preforme vengono iniettate correttamente e poi rimosse. Dopo che la rete riprende a funzionare e dopo un breve controllo del sistema, è possibile riavviare rapidamente la produzione.

La sfida consiste nel coordinare questi due sistemi di accumulo, in modo che la caduta di tensione possa essere colmata in tutti i casi di guasto e il ciclo completato in modo controllato. Questo compito viene svolto da aXos 9, il controllo della macchina per stampaggio a iniezione.

"Cycle Guard offre ai produttori che si avvalgono del processo di stampaggio a iniezione dei vantaggi notevoli”, dichiara Wolfgang Kapp, Sales manager per la Svizzera presso KEBA. "Il sistema controlla costantemente l’alimentazione elettrica e, in caso di guasto, rifornisce una quantità sufficiente di energia per completare la produzione in modo controllato. Cycle Guard non necessita di batterie o accumulatori, non richiede pertanto molta manutenzione e risulta particolarmente vantaggioso in termini economici". Cycle Guard è un’opzione offerta da NETSTAL e rappresenta un investimento che genera un rapido ritorno economico, in base al prodotto, bastano meno di dieci cadute di tensione. Attualmente NETSTAL fornisce circa il 40% degli impianti PET con questa funzione.

Una partnership di lunga durata da pari a pari

NETSTAL e KEBA collaborano da più di 14 anni. NETSTAL apprezza in modo particolare la stretta cooperazione con il team di sviluppo e il supporto ricevuto da parte della sede svizzera di KEBA. Hausammann: "La collaborazione si svolge in modo fluido ed efficiente. Abbiamo referenti diretti nel reparto sviluppo e gestione dei prodotti, per quasi ogni domanda o richiesta esiste una soluzione. Grazie a questa collaborazione eccezionale con KEBA per l’introduzione della nuova generazione di controllori di assi e alle sue vaste conoscenze pregresse nel settore degli accumulatori di energia, ci siamo affidati a KEBA anche per lo sviluppo di accumulatori di energia. Le avanzate capacità di simulazione di NETSTAL e KEBA hanno reso possibile sviluppare in breve tempo il prodotto adeguato".

Attualmente, NETSTAL e KEBA hanno in programma la conversione delle serie di prodotti ELION ed ELIOS ai moduli di azionamento KeDrive D3 di KEBA. "Stiamo già discutendo in merito a progetti futuri", dichiara Hausammann