Una filosofia di automazione per i prossimi decenni

- Notizie

- Riferimenti / Storie di successo

- Automazione

- 18.4.2024

- Reading Time: {{readingTime}} min

- Share Article

Contenuti

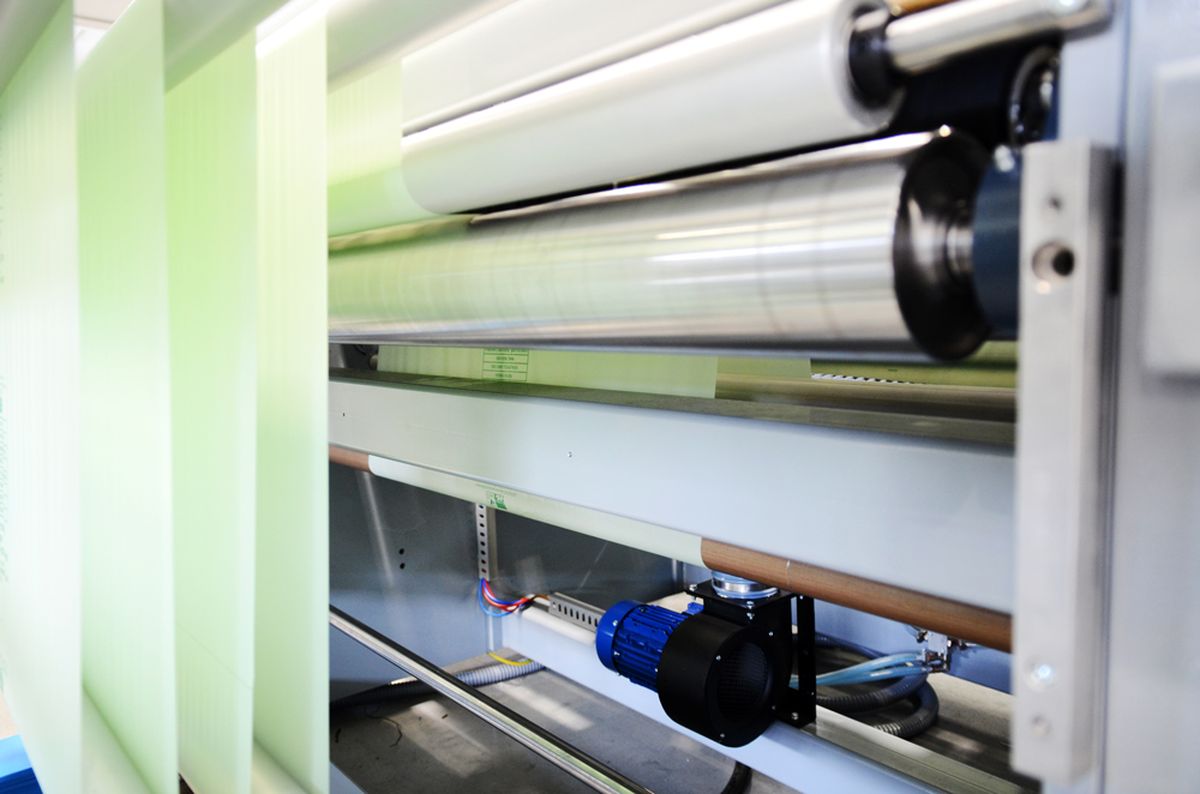

Con i suoi quattro marchi Amutec, Mobert, SCAE e Karlville Swiss, il gruppo IN.PACK Machinery copre in modo esaustivo l’ampia gamma di packaging in sacchetti attualmente richiesti dal mercato. La storia del gruppo ha inizio nel 1956. Nasce dalla passione di un team di imprenditori che sente il desiderio di trovare le soluzioni migliori per i propri clienti. Ad oggi il gruppo vanta una base installata di più di 6000 macchine e offre soluzioni per la produzione di più di 100 tipi diversi di sacchetti, compresi sacchi in rotolo, sacchi sciolti, sacchi wicket, sacchi saldati lateralmente e sacchi pouch.

Roberto Trezzi, responsabile per l’automazione presso Mobert, che abbiamo incontrato nell’estate 2023 quando la produzione è stata trasferita presso un altro sito, è stato molto chiaro: “Naturalmente si può fare tanto clamore sui progressi e sulle tecnologie che adoperiamo nella progettazione e nella produzione di soluzioni di confezionamento in sacchetti. Potrei dirla con le parole di mio padre, fondatore dell’azienda: tutto ciò che dobbiamo fare è offrire una sigillatura che funzioni, vale a dire che mantenga i sacchetti perfettamente sigillati garantendo una produzione alla massima velocità. Niente di più, niente di meno.” Una dichiarazione minimalista sulla mission aziendale, si potrebbe obiettare, ma Trezzi va dritto al punto.

Il viaggio: alla ricerca della filosofia di automazione per i prossimi decenni

Roberto Trezzi è un ingegnere irriducibile, un costruttore di macchine appassionato del proprio mestiere, un autodidatta, un uomo che si è fatto da sé. Quando ha compreso che era giunto il momento di ripensare la filosofia costruttiva di base delle macchine della sua gamma di prodotti, ha intrapreso un viaggio.

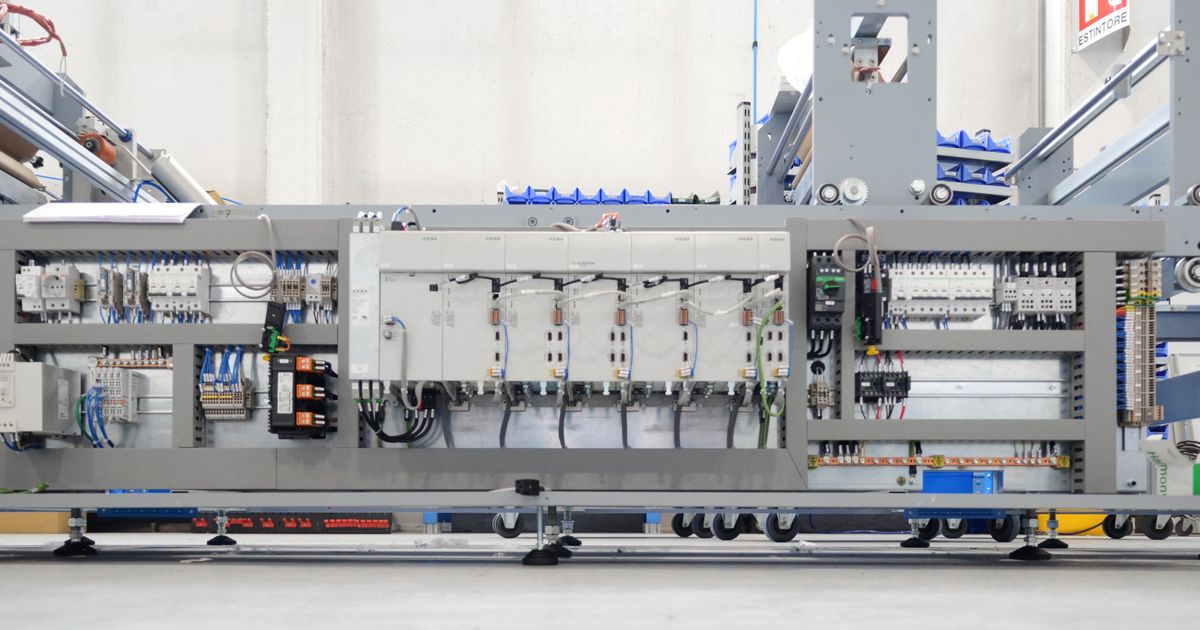

Trezzi: “In quel periodo, stavo considerando di cambiare il sistema di automazione dei nostri macchinari passando dal classico PLC Siemens con azionamenti analogici a un sistema basato su IPC con rete digitale. Eravamo allora nella fase iniziale dell’approccio IPC”. Gli sono occorsi dei mesi per decidere di passare dal PLC a PC industriali e controller. “Ad essere onesti, non mi entusiasmava l’idea di iniziare con Windows”, ammette Trezzi. Inizia la sua ricerca verificando ciò che è disponibile nel campo della tecnologia bus confrontando specifiche tecniche e dettagli e opta per ETHERCAT, essendo un sistema aperto e stabile che offre le giuste prestazioni. Alla fiera SPS di Norimberga, Trezzi mette in discussione alcune idee che ha in mente.

La tappa successiva del suo percorso è la scelta di nuovi azionamenti, un aspetto a cui dedica enorme attenzione e tanto tempo. Inizia dallo studio e dal miglioramento dei movimenti dei numerosi assi presenti sulle termosaldatrici. “Già nel 1990, le macchine migliori vantavano cicli di produzione estremamente rapidi e nel corso degli anni sono migliorate tantissimo. A partire dagli anni 2000 si è verificata una vera e propria corsa nell’aumentare i “cicli/minuto” e nel presentare linee ad altissimo livello tecnico alle fiere internazionali e ai clienti”, ricorda Trezzi.

Non erano poche le sfide poste dagli assi con una potenza maggiore sottoposti a uno stress notevole su queste macchine: gli azionamenti di 45 Arms con picchi di 90 Arms, sulle macchine da 350 cicli/minuto, erano spinti al limite. “Ho fatto molte ricerche per individuare tra i vari costruttori quello che vantava una storia di progettazione di dispositivi con stadi di potenza importanti, che provenisse magari dal settore degli inverter o che, in ogni caso, fornisse ai settori macchine con dinamiche e inerzia elevate”, ricorda Trezzi. È arrivato così a Lust Antriebstechnik GmbH, oggi KEBA Industrial Automation. “Aldo Bucci mi ha consentito di visitare uno dei clienti KEBA che utilizzava azionamenti raffreddati ad acqua di 250 - 500 Arms. In quel momento mi è stato chiaro che ero nel posto giusto! Quella visita ha segnato l’inizio della nostra collaborazione”.

Difficoltà incontrate e capacità di KEBA di supportare Mobert

La storia dell’automazione industriale presso Mobert non è priva di difficoltà, alle quali KEBA è stata in grado di offrire una soluzione. “Ad essere sinceri, KEBA mi ha aiutato in tutte le fasi. Provenivo dal mondo analogico, avevo bisogno di aiuto dal primo all’ultimo asse per individuare il driver giusto, per trovare i dispositivi adeguati, per calcolare correttamente l’inerzia, per determinare la dimensione giusta dei driver e così via”. La produzione di sacchetti shopper è estremamente precisa, il taglio e la sigillatura avvengono in maniera veloce e continua, in questo settore la precisione e la sincronizzazione degli assi è cruciale. “KEBA mi ha aiutato a controllare tutte le fasi e i movimenti, li abbiamo studiati insieme per tutti gli assi”.

Il percorso per l’eccellenza non ha mai fine. Da allora gli ingegneri di KEBA Industrial Automation hanno offerto il loro supporto a Mobert incrementando ulteriormente le prestazioni delle sue macchine, offrendo suggerimenti preziosi e migliorie nel movimento degli assi stessi. Trezzi: “La collaborazione non si è limitata solo ai “consigli” ma ad una grande quantità di tempo che mi è stato dedicato da parte del personale KEBA, in particolare dall’ingegnere Gianluca Mangialardo, con cui ho trascorso giornate, addirittura settimane, in produzione, fianco a fianco, cercando di ottimizzare ogni singolo asse. Questo aspetto è fondamentale per noi perché la precisione nella movimentazione si riflette nella qualità del prodotto”. In merito alla domanda circa le qualità di KEBA che apprezza maggiormente, Trezzi risponde: “Disponibilità e competenza possono riassumere certamente quel valore aggiunto che mi ha spinto a scegliere KEBA e proprio in virtù di queste caratteristiche KEBA sta diventando popolare in tutto il gruppo IN.PACK”.

“Disponibilità e competenza possono riassumere certamente quel valore aggiunto che mi ha spinto a scegliere KEBA."

Tendenze nell’industria del confezionamento in sacchetti

“Si osservano numerose tendenze e cambiamenti nel settore, ma un aspetto rimane sempre lo stesso”, sospira Trezzi. “Per la maggior parte delle persone la plastica rappresenta un elemento negativo e come tale rimane. Non possiamo quasi più utilizzare questa parola.” Per questo motivo, diversi fornitori propongono materie prime alternative che hanno la caratteristica di essere biodegradabili, decompostabili e/o riciclabili, monomateriali. Adesso molte materie prime sono prodotti multistrato. I costruttori di macchine devono tenere il passo e garantire che le proprie macchine siano in grado di lavorare questi nuovi materiali offrendo una qualità che sia identica o addirittura superiore rispetto al passato. Trezzi: “Per noi ciò rappresenta una sfida vera e propria, le macchine devono essere progettate in modo che possano tagliare e sigillare questi materiali, che presentano tra l’altro caratteristiche diverse, secondo la qualità e la velocità richieste.” Questo aspetto sta cambiando radicalmente: la velocità sta diventando sempre più importante. Trezzi: “La sigillatura ad alta qualità di PE/PE (polietilene, un monomateriale), per esempio, è molto difficile. Parliamo di più di 120 tagli al minuto. Per questi processi abbiamo bisogno di diversi passaggi per una singola posizione di sigillatura”, aggiunge. Le macchine che lavorano questi materiali sono anche complesse dal punto di vista dell’automazione, una linea standard avrà 10 o 15 azionamenti, mentre tali linee potrebbero richiedere più di 20 azionamenti per raggiungere la velocità e la precisione (di tensione) applicate, per garantire che la sigillatura sia perfetta e che la velocità possa essere mantenuta alta o addirittura aumentata. Trezzi: “Disponiamo di un brevetto europeo che consente di tenere sotto controllo con precisione la tensione della pellicola grazie a un ballerino elettronico, un sistema che funziona tramite un azionamento KEBA”.

Un’altra questione importante su cui il costruttore Trezzi dovrà concentrarsi è il consumo energetico. Trezzi: “I clienti iniziano a chiedere dichiarazioni e informazioni in merito al consumo energetico come parte dell’impronta di carbonio dei propri prodotti finali, a seguito del notevole aumento dei prezzi negli ultimi mesi.”