Rampenkalibrierungs-Assistent

- Kunststoff

- 3.4.2024

- Lesezeit: {{readingTime}} min

Inhalt

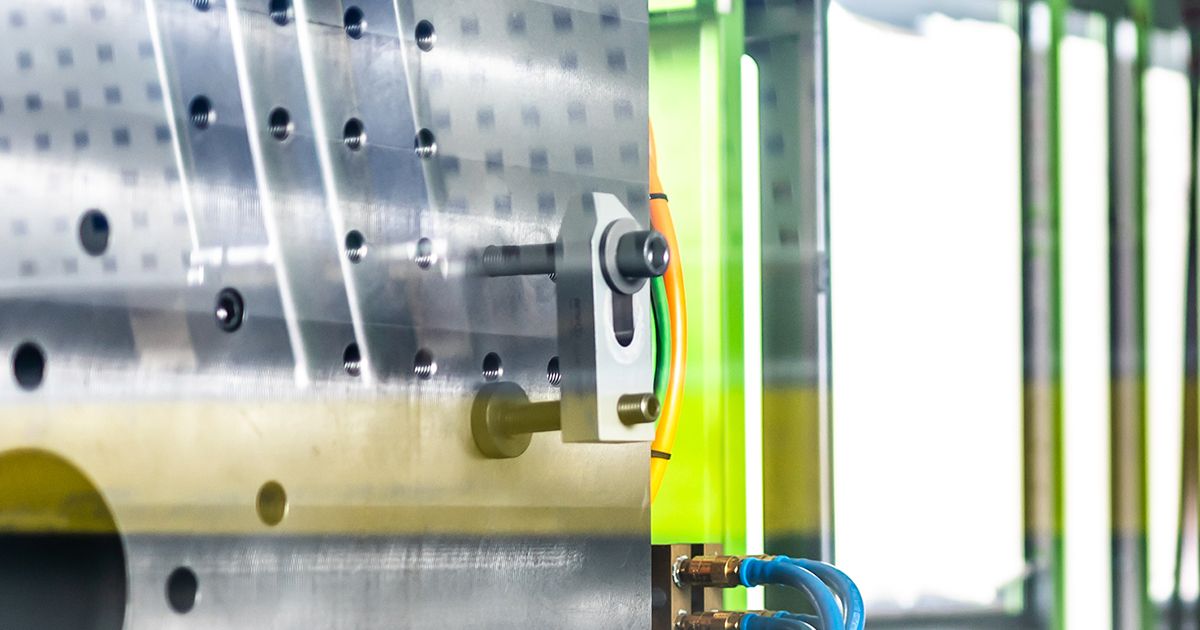

Werkzeugschäden können für Kunststoffhersteller ein erhebliches Problem darstellen, da sie zu Produktionsverzögerungen, Ausschuss oder Nacharbeit von defekten Teilen und erhöhten Wartungskosten führen können.

Darüber hinaus kann die Kalibrierung einer Maschine nach einem Werkzeugwechsel ein sehr langwieriger und fachkundiger Prozess sein, unabhängig vom Maschinentyp. Das manuelle Berechnen und Prüfen erfordert viel Zeit und Fachwissen, einschließlich vieler Versuch-Fehler-Situationen. Das wollen Anlagenbesitzer in Zeiten des Fachkräftemangels sicher verhindern.

Eine Alternative, um automatisch zu ermitteln, wie steil sich die Formhälfte während dem Öffnen bzw. Schließen beschleunigt, ist die automatische Rampenkalibrierung, die als Teil der KePlast Software verfügbar ist.

Mensch vs. Maschine

Eine kurze Analogie für diese Funktion im täglichen Leben ist das Einparken eines Autos. Wenn man an die letzte Kurve denkt, die man nehmen muss, um die endgültige Parkposition zu erreichen, entscheidet der Fahrer, mit welcher Geschwindigkeit und mit welcher Beschleunigung sich das Auto bewegen soll, um eine möglichst ruckfreie Bewegung zu erreichen.

Wenn man zu schnell auf das Gaspedal tritt und das Lenkrad in eine bestimmte Richtung lenkt, um die Endposition zu erreichen, führt dies zu Problemen mit der sofortigen Notwendigkeit zu bremsen, was zu einer Überlastung der Bremsen führt, und das Auto kann sich durch Schütteln leicht nach vorne bewegen. Wir wollen das Auto aber auch nicht zu langsam einparken, weil es einfach bessere Dinge zu tun gibt.

Wir Menschen lernen aus unseren Erfahrungen und sind in der Lage, die Einparkgeschwindigkeit anzupassen, um unsere Fahrzeuge zu schützen. Das Gleiche gilt für die Öffnungs- und Schließbewegungen von Spritzgießmaschinen, nur ist es nicht so einfach vorstellbar.

Auswirkung der mehrstufigen Profilbewegungen auf die Lebensdauer des Werkzeugs

Die Öffnungs- und Schließbewegungen des Spritzgießprozesses umfassen in der Regel drei bis fünf Geschwindigkeitsstufen für das Schließen der Form und zwei bis fünf für das Öffnen der Form, wobei sich die Formen jeweils mit unterschiedlichen Geschwindigkeiten und mit unterschiedlicher Beschleunigung oder Abbremsung bewegen müssen, um unnötige Formschäden durch übermäßiges Bremsen und Rütteln zu vermeiden.

In der KePlast-Bildschirmansicht zeigen die horizontalen Linien die konstante Geschwindigkeit und die steilen Linien die Änderung der Geschwindigkeit an. Die Beschleunigung bezieht sich auf eine Änderung der Geschwindigkeit in der Zeit, d. h. eine Beschleunigung oder Verzögerung. Und als Rampe betrachten wir die lineare Änderung der Geschwindigkeit, die mit den Parametern "Start %", "Mid %" und "Stop %" eingestellt werden kann.

Formen unter Kontrolle - auch ohne aktive Bremssteuerung

Die Geschwindigkeitsänderungen werden durch eine manuell konfigurierte, aktive Bremssteuerung ausgeführt. Sie verändert die Stellung des Bremsventils oder Servoventils, also den Querschnitt, durch den das Öl fließt, nach (und vor) dem Zylinder, der die Form bewegt. Je nach gewünschtem Fall ist der Querschnitt also entweder kleiner, was zu einem höheren Widerstand für den Ölfluss und einer stärkeren Bremswirkung führt, oder der Querschnitt ist größer, was einen geringeren Widerstand und eine geringere Bremswirkung bedeutet.

Da die Preise für aktive Bremssteuerungen recht hoch sind, werden nicht alle Maschinen damit ausgestattet. Wenn keine aktive Bremssteuerung vorhanden ist, ist der Querschnitt des Ventils entweder ganz offen oder geschlossen, also nicht für eine aktive Bremsung nutzbar. Die Form wird dann nur durch Reibung oder durch den Kniehebel gebremst. So muss schon bald weniger Öl nachgepumpt werden.

Die gute Nachricht ist, dass die Auto-Kalibrierung in beiden Fällen perfekt funktioniert und eine bevorzugte Option für Standard- oder Low-End-Maschinen ohne aktive Bremssteuerung ist.

Zur richtigen Zeit, am richtigen Ort

Schauen wir uns genauer an, was bei einer Spritzgießmaschine tatsächlich passiert, wenn wir wollen, dass ein Werkzeug zu einem bestimmten Zeitpunkt an einer bestimmten Stelle stoppt. Die Grafik unten zeigt die gewünschte Geschwindigkeit der Öffnungsbewegung (schwarze Kurven) und die tatsächlich gemessenen Werte (grüne Kurven). Wenn wir uns auf das Abbremsen, die letzte und entscheidende Phase des Öffnungsvorgangs, konzentrieren, können wir deutlich die negative Geschwindigkeit, gefolgt von einer positiven, erkennen - ein Zeichen für ein Schütteln der Maschine.

Es gibt drei Möglichkeiten um die starke Erschütterungen die Maschine zu vermeiden:

- eine aktive Bremssteuerung mit Hilfe eines Bremsventils,

oder eines teureren Servoventils,für das die Prozessexperten die richtigen Werte finden und manuell in der Steuerung einstellen müssen,

oder die Verwendung der vom Algorithmus berechneten und geprüften Werte der Automatischen KePlast Rampenkalibrierung.

Eine SPS von KEBA mit KePlast Software verfügt über eine präzise, intelligente Autokalibrierungsfunktion, die die Frage, wie viel Rütteln erlaubt ist, beantwortet und die Prozesse entsprechend anpasst.

Durch die Auswertung des Optimierungskriteriums, in diesem Fall die Oszillation, definiert als das Rütteln am Ende der Bewegung, identifiziert der robuste Algorithmus die "Trade-off"-Rampenwerte mit Hilfe zahlreicher Autokalibrierungsbewegungen wie Leerlauf, Referenz und Validierung.

KePlast Automatische Rampenkalibrierung - in 3 Schritten:

- der Algorithmus wertet die Schwingung am Ende der Bewegung aus (siehe Abbildung oben),

- verwendet die Oszillation einer langsamen Bewegung als Referenz (A),

- und führt zahlreiche Autokalibrierungsbewegungen durch, um den am besten geeigneten Wert auf der Grundlage der optimalen "Max (B) & Stop (C)" Werte zu ermitteln.

Als Ergebnis findet der Algorithmus die höchstmöglichen Max- und Stop-Rampenwerte mit der höchsten akzeptablen Schwingung.

Zusammenfassung der Vorteile der KePlast Automatischen Rampenkalibrierung:

- Sanfte Bewegungen und sanftes Abbremsen schützen die Form vor Abnutzung.

- Ressourceneinsparung beim Formenwechselprozess – statt Stunden dauert es nur wenige Minuten, ohne umfangreiche Tests und Versuche, mit nur wenigen Klicks und ohne oder mit minimalem Einsatz technischer Experten.

- Die maximale Bremsrampe kann ermittelt werden, ohne die Maschine zu beeinträchtigen.

- Sie ist für alle hydraulischen Maschinentypen geeignet, einschließlich solcher mit Servoventil.