Fives: Die Industrie schafft das

- News

- Referenzen / Success Stories

- Automatisierung

- Intralogistik

- Antriebstechnik

- 8.3.2024

- Lesezeit: {{readingTime}} min

- Artikel teilen

Inhalt

Fives, mit Hauptsitz in Frankreich ist ein Konzern für Industrietechnik mit branchenübergreifendem Know-how, einer über 200-jährigen Geschichte, mehr als 100 Standorten weltweit und einem Umsatz von über 2 Milliarden Euro im Jahr 2022. Ihr Ziel: Bereitstellung integrierter Lösungen, die es den größten Industriekonzernen der Welt ermöglichen, effizienter und rentabler zu werden.

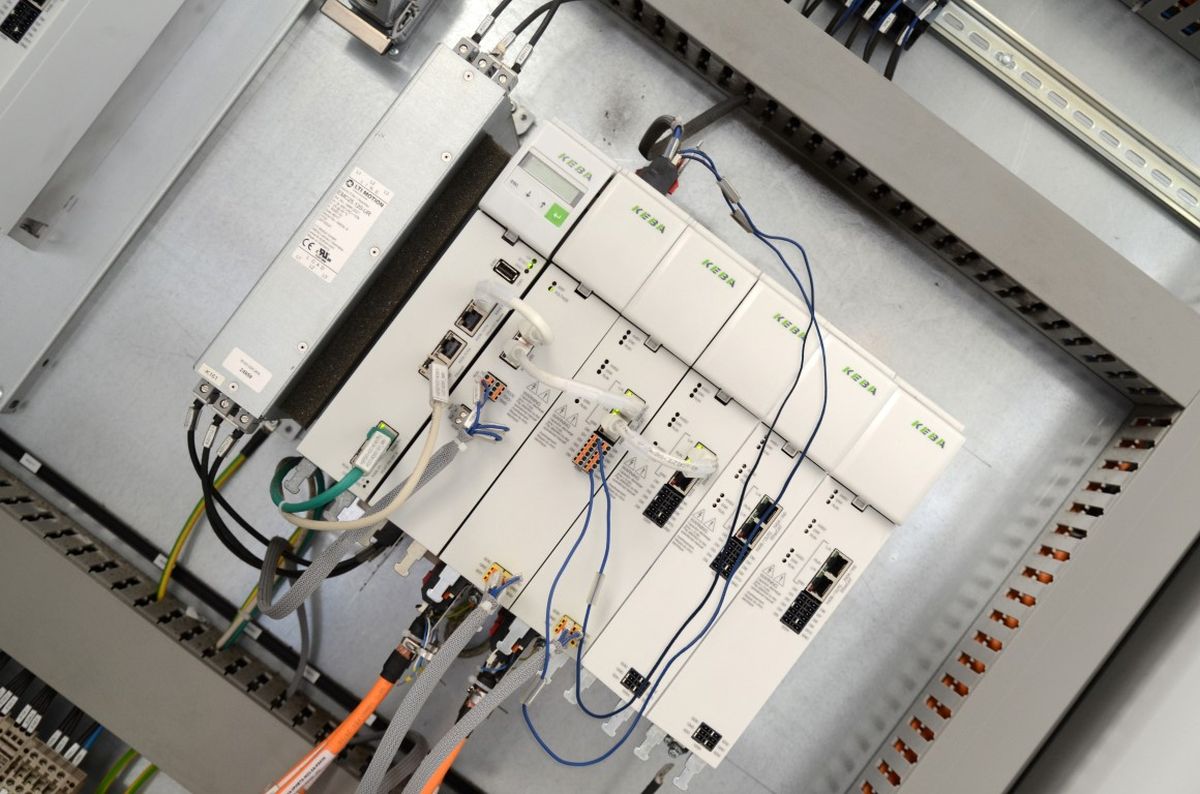

Diese Idee der Effizienz ist der Kern des Geschäfts. Das gilt auch für die 2007 gestartete Zusammenarbeit mit KEBA Industrial Automation. Aldo Bucci, General Manager von KEBA in Italien, unterstützte Fives Intralogistics SpA von Anfang an: „Wir unterhalten seit vielen Jahren sehr gute Geschäftsbeziehungen zu Fives durch unsere Unterstützung im Bereich der intelligenten Automatisierungslösungen. Fives ist übrigens einer der ersten Kunden von KEBA auf dem italienischen Markt.“

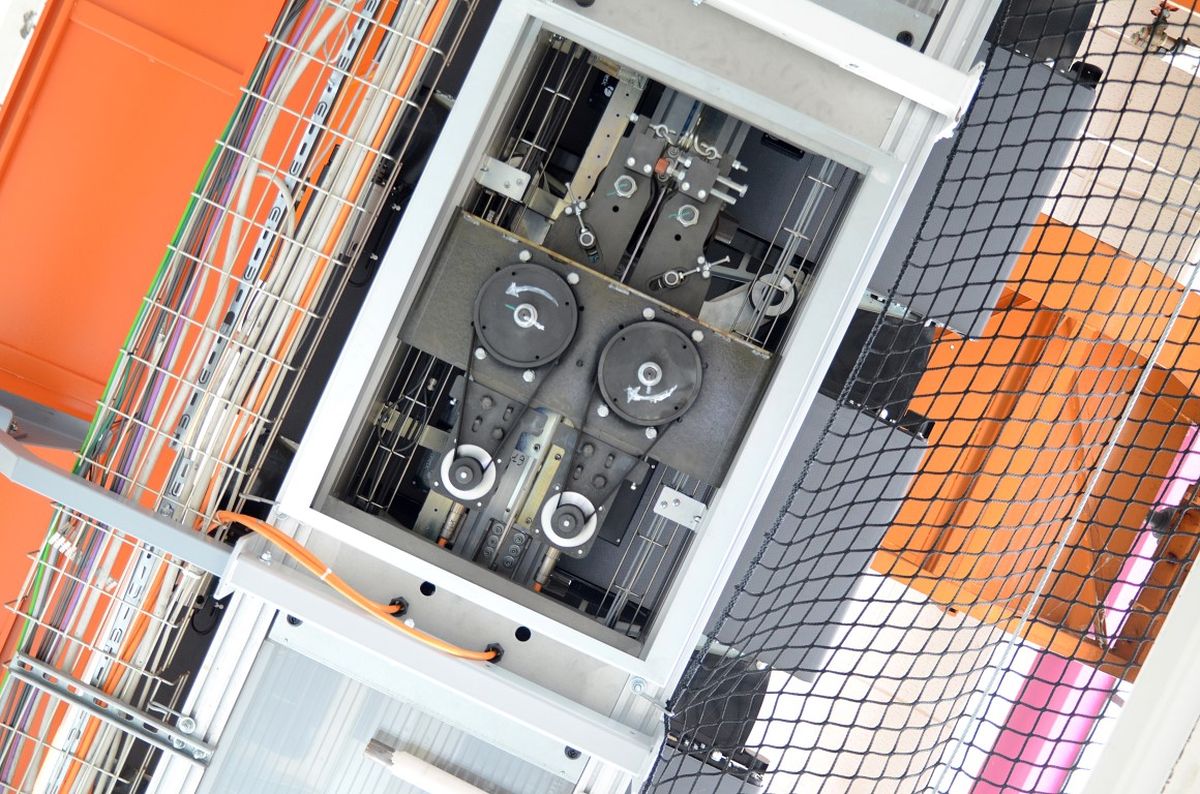

Der Fives-Geschäftsbereich Smart Automation Solution bietet High-End-Automatisierungslösungen für die Intralogistik in den Bereichen Sortierung und Materialhandling für den Einzelhandel, den Massenvertrieb, E-Commerce, Flughäfen sowie Post- und Kurierdienste.

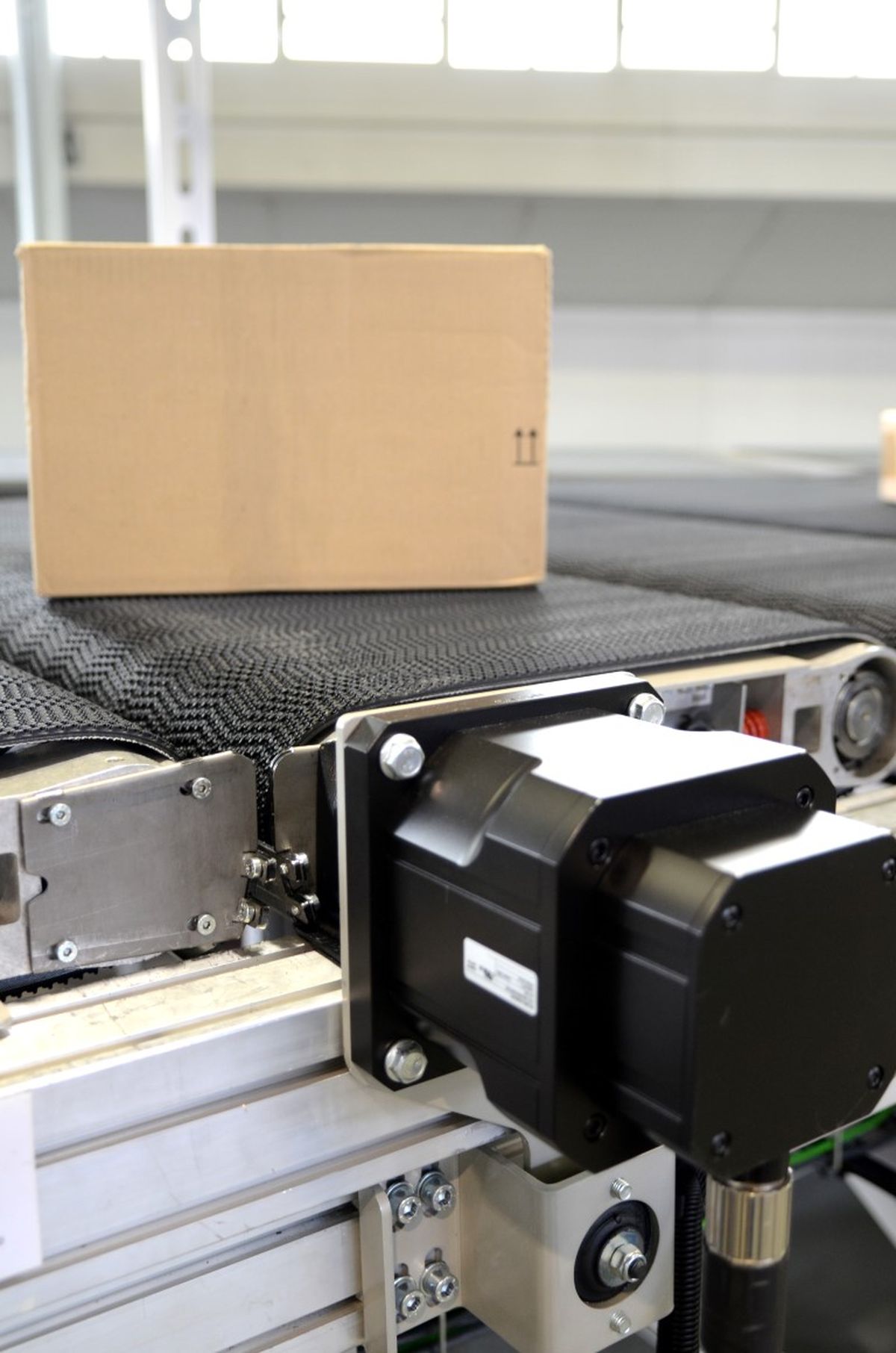

Problemstellung 1: Überhitzung der Antriebe im Störfall

Die Kunden von Fives hatten ein Sicherheitsproblem: Frühere Generationen von Antrieben für Querbandsortieranlagen konnten im Falle eines Ausfalls zu heiß werden. Der Grund: Maschinen werden von vielen Motoren bewegt, die mit Drehmomentwandlern angetrieben werden. Wenn mehrere Antriebe ausgeschaltet werden, läuft der Motor noch, während die Maschine in Betrieb ist. Der Motor führt dem Antrieb, der zwar ausgeschaltet ist, aber eine defekte Leistungsendstufe hat, dadurch Energie zu, was zu einer Überhitzung des Antriebs und möglicherweise zu Brandgefahr führen kann. Lorenzo Chierego ist CTO bei Fives Intralogistics SpA und für die Forschung und Entwicklung zuständig: „Nach den Sicherheitsvorschriften sollte ein Motor anhalten, sobald er einen Fehler erkennt. Deshalb begannen wir auf dem Markt nach Alternativen zu suchen: Wir brauchten Antriebe, die solche Überhitzungen erkennen und sich davor schützen können.“ KEBA Industrial Automation konnte eine Lösung anbieten, die diesen kritischen Schmerzpunkt beseitigt: Als Firmware für den Antrieb entwickelte KEBA eine Funktion, die die Temperaturen von Antrieben laufend überwacht. Gianluca Mangialardo, technischer Ingenieur bei KEBA Italien: „Wir überwachen die Temperatur der einzelnen Leistungsstufen, des Bremswiderstands, den Überstrom der Antriebe und alle weiteren kritischen Zustände, die möglicherweise Schäden am Gerät verursachen können. Überschreitet einer dieser Parameter einen bestimmten Wert, wird der Energieerzeuger physisch vom Antrieb getrennt. Durch diese umfangreiche Selbstschutzfunktion wird somit die Verfügbarkeit des Antriebssystems erhöht.“

Problemstellung 2: Induktionsmotoren – laut und schwerfällig

Eine zweite Hürde, die Fives überwinden musste, um die Leistungsfähigkeit seiner Lösungen zu verbessern, war die Konstruktion der Hochdynamikmotoren für Infeed-Anlagen. Chierego: „Wir waren auf der Suche nach kompakten Motoren mit geringem Geräuschpegel und hoher Dynamik - was wir hatten, war das Gegenteil... große Motoren mit lauten Antriebsriemen. Außerdem muss die Spannung des Riemens während der Montage sorgfältig vermessen werden. Denn das hohe Gewicht der Motoren bedeutet eine zusätzliche Belastung des Riemens, was die Lebensdauer der Getriebe verringert. Fives entwickelte einen Richtwert für verschiedene Antriebe und Motoren. Das Trägheitsverhältnis zwischen Motor und Last sollte im Allgemeinen innerhalb eines bestimmten Bereichs liegen (1-10 / 1-30). „KEBA war in der Lage, diesen Bereich zu erweitern – deren Antriebe decken 1-100 ab, was wesentlich besser ist als die Standardkonstruktionskriterien", fügt Chierego hinzu. KEBA konnte diese ungewöhnliche Lösung aufgrund des hohen Niveaus der Regelkreise anbieten. „Wir bauen jetzt direkt angetriebene Motoren in kompakter Bauweise – sie sind einfacher zu integrieren und viel einfacher einzubauen. Vergleichbare Motoren anderer Hersteller sind doppelt so groß“, fügt Chierego stolz hinzu.

Die Zusammenarbeit: Eine Frage von Fachwissen und Augenhöhe

Die langjährige Zusammenarbeit zwischen Fives und KEBA ist durch den Austausch von Ideen auf Augenhöhe geprägt. Chierego: „KEBA ist viel mehr als nur ein Lieferant. KEBA durchläuft die gedanklichen Prozesse mit uns zusammen und unterstützt uns in jeder Phase als Unternehmen. Wir leben in einer Zeit, in der Kostenstrukturen immer wichtiger werden – und das berücksichtigt KEBA. Wir setzen uns zusammen, um die Kosten noch weiter zu senken – das geht also weit über die übliche Beziehung zwischen Lieferanten und Kunden hinaus.“

KEBA war nicht nur in der Lage, die vorstehend genannten Problemstellungen zu lösen, es konnten auch weitere Erfolge verzeichnet werden. Etwa die „Ein-Kabel-Lösung“. Dieses Konzept vereinfacht die Verdrahtung wesentlich, vor allem am Einsatzort: Statt mit zwei Kabeln wird der Motor an die Antriebe mit nur einem einzigen Kabel angeschlossen. Diese Vorgehensweise ist zwar inzwischen auf dem Markt üblich; aber vor zehn Jahren war dies ein echtes und einzigartiges Verkaufsargument. Chierego: „Hier unterscheidet sich KEBA am meisten von der Konkurrenz – damals konnte kein anderes Unternehmen diese Lösung liefern.“

KEBA wird auch in Zukunft eine wichtige Rolle bei der Weiterentwicklung von Fives spielen. Chierego: „Bei einem Projekt, an dem wir derzeit arbeiten, geht es um Antriebe ohne Schaltschrank. Unsere derzeitige Antriebslösung erfordert großvolumige Schaltschränke – das Ziel sind aber Antriebe, die in der Nähe des Motors platziert werden können, ohne einen Schaltschrank zu benötigen. Hier bietet KEBA bereits eine Lösung, die kurz vor der Freigabe steht.“

„KEBA ist viel mehr als nur ein Lieferant. KEBA durchläuft die gedanklichen Prozesse mit uns zusammen und unterstützt uns in jeder Phase als Unternehmen."

Interview mit Lorenzo Chierego - Leiter der Abteilung Forschung und Entwicklung bei Fives Intralogistics SpA

Welche Trends sind aktuell in der Intralogistik-Branche vorherrschend?

Chierego: Derzeit sind mehrere Trends zu beobachten.

Makroökonomische Aspekte befeuern derzeit den Markt – wir arbeiten mit großen multinationalen Unternehmen zusammen und spüren die Auswirkungen des Krieges in der Ukraine, die Spannungen zwischen China und den USA. Insgesamt scheint die Globalisierung abzunehmen. Wir leiden immer noch unter den Problemen in der Lieferkette für Mikroprozessoren und andere elektronische Bauteile. Wir haben daraus gelernt: Unternehmen, die robuster waren, haben viel besser überlebt. Man sollte in der Lage sein, seinen Kunden Lösungen zu liefern, auch wenn sie eingeschränkt sind; gar nichts anzubieten ist keine Option. Wir verlassen uns auf Lieferanten, die selbst Lösungen entwickeln können, wenn etwas schief geht (statt auf Lieferanten, die lediglich zukaufen). KEBA passt sehr gut in dieses Schema.

Die geopolitische Lage führt auch dazu, dass viele Kunden eher kurzfristig planen: Es wird immer üblicher, die Rentabilität von Projekten auf der Grundlage von 2-3 Jahren zu bewerten. Im Allgemeinen haben wir den Eindruck, dass das Interesse der Kunden an Lebenszyklus, Qualität, Lärm, Langlebigkeit und Ökodesign in den letzten Jahren abgenommen hat.

Ein dritter Trend, den wir beobachten, ist, dass der Automatisierungsbedarf in kleineren Logistikzentren steigt. Grundstücke und Flächen werden immer teurer und oft müssen bestehende Gebäude neu genutzt werden. Quergutsortiermaschinen sind seit vielen Jahren unser Hauptprodukt, das ist jetzt aber nicht mehr der Fall: Wir entwickeln auch kompaktere und flexiblere Sortiermaschinen, die sich leichter in kleine oder ältere Sortierzentren integrieren lassen.

Ein vierter wichtiger Trend ist, dass die Pakete im E-Commerce immer vielfältiger werden - heute kann man alles kaufen, und die Verpackungen können furchtbar sein: zum Beispiel Ohrringe in einem kleinen Umschlag, elektronische Produkte von östlichen E-Commerce-Seiten usw... Diese Gegenstände werden immer schwieriger zu handhaben, und wir wollen natürlich, dass sie auf unseren Maschinen sortierbar sind.

Wir sehen einen starken Anstieg des Interesses an fahrerlosen Transportsystemen (FTS), da sie sehr flexibel sind, eine Vielzahl von Gegenständen befördern und leicht in kleine oder brachliegende Flächen integriert werden können.

Wie hoch ist Ihrer Meinung nach der Wert von Online-Services in Ihrem Unternehmen – wie z. B. die Zustandsüberwachung?

Chierego: Da unsere Maschinen sehr zuverlässig sind und eine durchdachte Konstruktion aufweisen, ist die Zustandsüberwachung derzeit kein Thema – insbesondere nicht, wenn Kunden dafür bezahlen müssen. Eine interessante Option, die wir anbieten, ist die Visualisierung und Analyse von Prozessdaten, die von unseren Systemsteuerungen stammen: Diese Informationen können direkt zur Überwachung und Verbesserung der Prozesseffizienz verwendet werden.

Welche Missverständnisse erleben Sie am häufigsten?

Chierego: Hier kann man beispielsweise Anforderungen an Steuerungssysteme in Bezug auf Sicherheitsaspekte nennen. Einige Kunden glauben, dass SPS-basierte Steuerungen per se sicherer sind als PC-basierte Steuerungen, aber beide Lösungen können sicher oder riskant sein, je nachdem, wie man sie implementiert. Die Anbieter proprietärer SPS-Steuerungsplattformen geben sich große Mühe, ihre Produkte bei den Endkunden bekannt zu machen, so dass es für uns nicht immer einfach ist, zu erklären, dass es viele gute Optionen gibt. Konsolidierte Standards würden hier helfen, ein neutrales Bild zu erhalten und objektive Vergleiche zu ermöglichen.

Sind disruptive Technologien am Horizont zu sehen?

Chierego: Künstliche Intelligenz (KI) könnte eine solche sein: In nicht allzu ferner Zukunft könnten Sie beim Training von KI-Modellen mit Ihren eigenen Daten ein neues System oder Produkt mit der Hälfte der heute benötigten Mitarbeiter oder in kürzerer Zeit entwickeln. Ein Großteil der datenbezogenen oder sich wiederholenden Arbeiten wird von KI-gestützten Werkzeugen übernommen werden. Das Gleiche gilt für die Kunden auf der operativen Ebene - KI kann sie dabei unterstützen, das Beste aus jedem System herauszuholen. Für das Sortieren von Paketen werden immer noch Maschinen benötigt, aber die Art und Weise, wie die Systeme betrieben werden, wird sich ändern. KI verbessert bereits die Produktivität von Roboterlösungen und trägt dazu bei, die ROI-Lücke zu menschlichen Bedienern zu schließen. Es wird immer schwieriger, Menschen zu finden, die bereit sind, Pakete in Logistikzentren zu bearbeiten - insbesondere in gekühlten Umgebungen oder bei schweren Gütern. Roboterlösungen sind hier eine Antwort.